Introduzione

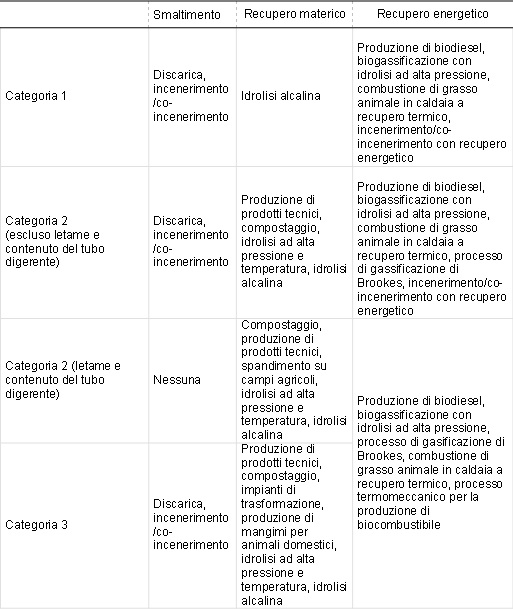

L’industria della macellazione bovina genera una quantità e una gamma rilevante di residui e sottoprodotti di origine animale che possono essere variamente valorizzati mediante processi di recupero e/o di ulteriore trasformazione, anziché essere semplicemente smaltiti come rifiuti. D’altro canto, la recente evoluzione normativa a livello comunitario e nazionale in tale ambito (derivante soprattutto dall’esigenza di prevenire e contenere la diffusione della BSE – Encefalopatia Spongiforme Bovina – e delle altre encefalopatie trasmissibili) ha fortemente circoscritto le opzioni tecnologiche ammesse per il trattamento di rifiuti di origine animale. Nello specifico, il regolamento (EC) No. 1774/2002 (EC, 2002), e successive modifiche e integrazioni, ha classificato i sottoprodotti di origine animale in tre categorie (art. 4, 5 e 6 del citato Regolamento), in base alla relativa pericolosità, individuando per ciascuna di esse le tipologie di impiego e trattamento consentite (vedere Tabella 1).

Tabella 1 – Opzioni di recupero e smaltimento dei sottoprodotti di origine animale consentite dalla normativa europea

Alcuni mesi fa si è formalmente concluso il progetto di ricerca denominato “CICLE PELL: Industrial ecology in the animal-to-leather chain” (l’ecologia industriale nella filiera conciaria, dall’animale alla pelle) (1), il cui obiettivo generale consisteva nell’identificazione di azioni migliorative della performance ambientale della filiera conciaria nell’ottica dell’ecologia industriale. Quale finalità più specifica, tale progetto intendeva analizzare, in via preliminare, la possibile creazione di reti di imprese di tipo simbiotico (2) volte a minimizzare i flussi di rifiuti e favorire l’interscambio di materia ed energia di scarto. In tale contesto, gli Autori si sono occupati dell’industria di macellazione abruzzese, effettuando, tra l’altro, una stima della quantità e tipologia dei flussi di sottoprodotti e scarti di macellazione bovina attualmente generati dai macelli della regione, nonché una rilevazione delle modalità di trattamento a cui gli stessi sono comunemente sottoposti, con l’obiettivo finale di suggerire possibili soluzioni migliorative, soprattutto in un’ottica di collaborazione tra le imprese.

Partendo dai risultati preliminari ottenuti nell’ambito del summenzionato progetto (Raggi et al., 2006a; 2006b), nel presente contributo verranno approfonditi gli aspetti legati alla valorizzazione a fini energetici dei sottoprodotti e degli scarti in esame.

Lo scenario abruzzese

In prima istanza, si è provveduto ad effettuare una stima quali-quantitativa dettagliata dei flussi di sottoprodotti e scarti della macellazione bovina disponibili nei macelli abruzzesi su base annua. A tale scopo si è provveduto al reperimento dei dati statistici relativi alle quantità di bovini annualmente macellati per classi di sesso/età, che sono stati opportunamente elaborati utilizzando le relative percentuali di incidenza media, in termini di massa, delle varie parti del bovino sul peso morto della carcassa desunte sia dalla letteratura, sia da una campagna di misura appositamente approntata (Raggi et al., 2006a).

Quindi si è provveduto a rilevare, tramite un’indagine ad hoc, le informazioni relative alle modalità usuali di gestione dei sottoprodotti da parte dei macelli della regione. Il risultato di tale indagine viene sintetizzato qui di seguito con riferimento alle diverse categorie di sottoprodotti identificate dalla normativa europea.

Materiali di Categoria 1

Attualmente questi sottoprodotti vengono smaltiti da imprese specializzate nella lavorazione di sottoprodotti animali, che li trasformano in semilavorati destinati all’incenerimento con recupero energetico.

Materiali di Categoria 2

Il letame prodotto dal bestiame in attesa di essere macellato, miscelato al contenuto del tubo digerente, viene destinato allo spandimento su suolo agricolo oppure inviato ad impianti di compostaggio.

Altri sottoprodotti potenzialmente classificabili in questa categoria vengono normalmente, per ragioni di praticità ed economicità, miscelati ai materiali di Categoria 1, rinunciando, così, di fatto, alle possibili opzioni di valorizzazione previste per questa categoria.

Materiali di Categoria 3

I materiali solidi appartenenti a questa categoria vengono raccolti separatamente da quelli liquidi (sangue) e inviati ad impianti di trasformazione per l’ottenimento di semilavorati destinati alle industrie dei mangimi, dei fertilizzanti, dei saponi, oppure, in base a contingenze di mercato, all’incenerimento.

Il sangue viene avviato alla trasformazione in farina di sangue, impiegata come materia prima per la produzione di mangimi e fertilizzanti o incenerita con recupero energetico.

Identificazione di soluzioni migliorative

Una volta definito lo scenario attuale abruzzese, si è puntato ad identificare alcune potenziali soluzioni migliorative, basate principalmente su approcci collaborativi, sia settoriali, sia intersettoriali, che verosimilmente potessero tradursi in benefici socio-economici e ambientali condivisi.

A tal fine, è stata svolta un’ampia rassegna bibliografica relativa sia alle opzioni di valorizzazione dei residui animali maggiormente consolidate, sia ad eventuali soluzioni innovative ancora allo stadio sperimentale (Menner et al., 1998; Ockerman e Hansen, 2000; Nordic Council of Ministers, 2001) allo scopo di ottenere informazioni sulle opzioni tecnologiche attualmente o potenzialmente disponibili.

Ovviamente, l’obiettivo di questa prima fase dell’analisi era quello di fornire una mera indicazione di soluzioni migliorative, la cui reale fattibilità ed efficacia, sia tecnico-economica, sia ambientale, dovrà essere comunque attentamente valutata con strumenti adeguati.

Le soluzioni migliorative identificate sono state classificate in alcune categorie principali:

- recupero energetico;

- ottimizzazione della logistica;

- ottimizzazione della gestione di alcune tipologie di sottoprodotti (organi parassitari, contenuto intestinale, grasso);

- recupero del sangue.

In questa sede ci si concentrerà sulla descrizione delle opzioni relative al recupero energetico, rimandando ad altre pubblicazioni (Raggi et al., 2006a; 2006b) per le restanti categorie.

Potenziali opzioni di recupero energetico

L’opzione probabilmente più ovvia di recupero energetico da materiali di scarto è la combustione diretta (incenerimento) con recupero energetico (la cosiddetta “termovalorizzazione”). Nel presente caso di studio si tratta dell’unica opzione effettivamente adottata. Occorre precisare che l’incenerimento diretto dei sottoprodotti di macellazione tal quali è difficilmente praticabile a causa del loro elevato tasso di umidità. Essi vengono, quindi, sottoposti ad opportuni trattamenti, verosimilmente piuttosto energivori, volti, tra l’altro, a ridurne opportunamente il grado di umidità. Occorrerebbe quindi valutare, caso per caso, il bilancio energetico complessivo per determinare il reale interesse di tale opzione ai fini della valorizzazione energetica dei residui di macellazione.

Opzioni alternative di recupero energetico appaiono di un certo interesse per la tipologia di scarti in esame. Ad esempio, potrebbe risultare conveniente un recupero energetico indiretto mediante l’ottenimento di combustibili, quali il biogas e il biodiesel, il primo ottenibile, come è noto, dalla fermentazione anaerobica di materiale organico, il secondo ricavabile dall’esterificazione di sostanze grasse (più comunemente di origine vegetale, ma anche animali).

Per quanto riguarda il biodiesel, è ampiamente riconosciuto che esso rappresenti un combustibile liquido alternativo ottenibile da grasso, olio e rifiuti grassi. È inoltre dimostrato che esso possa essere utilizzato nei tradizionali motori diesel senza alcuna modifica. La produzione e l’uso di biodiesel sono drasticamente aumentati dal 1999 principalmente per effetto dei vantaggi legati alla fattibilità energetica, ai benefici ambientali rispetto al gasolio tradizionale, alla sicurezza delle forniture, alle caratteristiche fisiche che lo contraddistinguono, come il maggiore potere lubrificante rispetto al gasolio di origine fossile. Il sego colato, prodotto trasformato dai residui della macellazione bovina, rappresenta una risorsa attualmente disponibile a buon mercato che, se convertita in biodiesel, permetterebbe di ottenere vantaggi di carattere economico, energetico e ambientale (Nelson e Shock, 2006).

È stato osservato, tuttavia, che il biodiesel può essere considerato semplicemente come fonte energetica supplementare e non principale (Ma e Hanna, 1999).

Per quanto concerne la produzione di tale combustibile da scarti di macellazione, le applicazioni note sono piuttosto limitate. Nel 2001, un’impresa tedesca di trasformazione di sottoprodotti della macellazione ha avviato una produzione di biodiesel utilizzando i propri scarti di grasso (Hilber et. al., 2006). Nel Regno Unito è stato recentemente realizzato un impianto su larga scala, nell’ambito del progetto di ricerca BIODIEPRO (Niederl e Narodoslawsky, 2004).

Il biogas, d’altro canto, è anch’esso una fonte di energia rinnovabile che potrebbe efficacemente contribuire a sostituire (specialmente nel settore agroalimentare) le fonti energetiche tradizionali. Nonostante i suoi molteplici vantaggi, la produzione di biogas ha dei limiti che ne compromettono la diffusione. Tra questi si possono menzionare un tempo di ritenzione idraulica relativamente elevato (30-50 giorni) e la bassa produzione di gas nel periodo invernale (Yadvika et al., 2004).

Diversi sono gli impianti di biogassificazione realizzati in Europa che accolgono scarti della macellazione: ad es. in Austria, Germania, Regno Unito, Svezia (European Commission, 2005). Proprio in Svezia si deve evidenziare il caso dell’impianto di Linköping la cui produzione di biogas (15.000 Nm3/d) viene utilizzata, tra l’altro, come carburante degli autobus urbani (Nordberg e Edström, 2003).

Nel caso di studio sarebbe auspicabile, quanto meno, avviare alla biogassificazione il letame e il contenuto del tubo digerente, attualmente destinati al compostaggio e/o allo spandimento diretto sui terreni. Tra l’altro, tale opzione consentirebbe di mantenere il consolidato rapporto di collaborazione instaurato con gli agricoltori locali, grazie alla possibilità di utilizzare comunque come ammendante di terreni agricoli i residui del processo di biogassificazione. Una ottimizzazione della gestione dei residui (Raggi et al., 2006b) consentirebbe di valorizzare in modo analogo anche il contenuto intestinale, che, attualmente, anziché essere separato dagli intestini viene smaltito insieme a questi come materiale di Categoria 1.

Conclusioni

Le potenzialità di recupero energetico dei sottoprodotti della macellazione abruzzese appaiono piuttosto sottoutilizzate. Infatti la sola modalità di sfruttamento energetico attualmente adottata risulta essere l’incenerimento con recupero energetico di alcuni sottoprodotti. Sono state identificate diverse motivazioni che portano le imprese di macellazione abruzzese a trascurare le altre opzioni di trasformazione consentite; in particolare:

- i processi di trattamento adottati dagli impianti di trasformazione di cui si servono attualmente i macelli abruzzesi non corrispondono a quelli richiesti per poter ricorrere ad altre opzioni di valorizzazione, quale la biogassificazione;

- le imprese abruzzesi sono ancora scarsamente informate sulle opzioni alternative di valorizzazione consentite dalla legge, anche a causa della relativamente recente emanazione di tali norme.

D’altro canto, una più efficace e razionale separazione dei materiali di scarto consentirebbe una più corretta classificazione degli stessi, evitando di miscelare ai materiali di Categoria 1 anche quei sottoprodotti per i quali sarebbe consentito dalla normativa vigente un più ampio ventaglio di opzioni di valorizzazione, anche energetica.

Tra le opzioni di recupero energetico più facilmente implementabili al caso in esame, anche sulla base di studi ed esperienze raccolti a livello internazionale, risultano essere la produzione di combustibili da biomassa, quali il biogas e il biodiesel.

Ovviamente la reale applicabilità e preferibilità tecnico-economica e ambientale delle varie opzioni individuate richiede una puntuale verifica in base alle peculiarità del contesto oggetto di studio.

Note

(1) Si è trattato di un progetto co-finanziato dalla Commissione Europea nell’ambito del Programma di Interesse Comunitario INTERREG IIIc sud, Operazione Quadro Regionale “ECOSIND”, a cui gli Autori hanno partecipato in collaborazione con i seguenti partners universitari: Escola Universitària d’Enginyeria Tècnica Industrial d’Igualada (EUETII) della Universitat Politècnica de Catalunya (UPC), Igualada (Spagna); Dipartimento di Economia Aziendale “E. Giannessi” dell’Università di Pisa; Dipartimento di Scienze Geografiche e Merceologiche dell’Università di Bari.

(2) La cosiddetta “simbiosi industriale” rappresenta uno degli approcci più tipici dell’ecologia industriale. Essa consiste, in breve, nella costituzione, autonoma o pianificata, di reti di imprese, normalmente co-localizzate, che si scambiano vicendevolmente flussi di materia ed energia di scarto generati da alcuni processi in modo da valorizzarli come input di altri processi. L’esito di tale scambio si traduce in benefici tecnico-economici per tutti i partecipanti (da qui la mutuazione, dal lessico delle scienze biologiche, del termine “simbiosi”, quale modello di coesistenza tra più organismi caratterizzato da reciproci vantaggi per gli stessi), nonché in ovvii vantaggi in termini ambientali, per il minor ricorso alle risorse naturali e per la ridotta emissione nell’ambiente di rifiuti ed inquinanti. Quale esempio paradigmatico di simbiosi industriale viene unanimemente considerato il parco eco-industriale di Kalundborg, in Danimarca, [link]

Riferimenti bibliografici

- EC (2002), “Regolamento (EC) No 1774/2002 del Parlamento europeo e del Consiglio del 3 ottobre 2002 recante norme sanitarie relative ai sottoprodotti di origine animale non destinati al consumo umano”, Official Journal of the European Communities, L 273, 10.10.2002, pp. 1-95.

- European Commission (2005), Reference Document on Best Available Techniques in the Slaughterhouses and Animal By-products Industries, Maggio.

- Hilber T., Mittlebach M., Schmidt E. (2006), “Animal fats perform well in biodiesel”, Render Magazine, pp. 16-18, Febbraio.

- Ma Fangrui, Hanna Milford A. (1999), “Biodiesel production: a review”, Bioresource Technology, Vol. 70, no. 1, pp. 1-15.

- Menner M., Pauly D., Luck T. (1998), “Vermeidung, Verwertung und Beseitigung von tierischen Abfällen - Teil II: Wege und Potentiale bei Verwertung und Beseitigung tierischer Abfälle”, Die Fleischwirtshaft, Vol. 78, no 7, pp. 786-791.

- Nelson R.G., Schrock M.D. (2006), “Energetic and economic feasibility associated with the production, processing and conversion of beef tallow to a substitute diesel fuel”, Biomass and Bioenergy, Vol. 30, no. 6, pp. 584-591.

- Niederl A., Narodoslawsky M. (2004), BIODIEPRO Final Report: Life Cycle Assessment – Study of Biodiesel from Tallow and Used Vegetable Oil. EU project number: NNE5/2001/832, Graz, Austria, Dicembre.

- Nordberg Å., Edström M. (2003), “Treatment of Animal Waste in Co-digestion Biogas Plants in Sweden”, Proc. of the European Biogas Workshop, Esbjerg, Danimarca, 2-3 Ottobre, pp. 25-29.

- Nordic Council of Ministers (2001), BAT-report, Ekspressen Tryk & Kopicenter, Copenhagen, Danimarca.

- Ockerman H.W., Hansen C.L. (2000), Animal by-product processing and utilization, CRC Press, Boca Raton, USA.

- Raggi, A., Petti L., De Camillis C., Mercuri L., Pagliuca G. (2006a), “Database of slaughtering residues and potential cooperative recovery options”, ECOSIND Project, Sub-project: CICLE PELL - Industrial Ecology in the “animal-to-leather” supply-chain, Document 2 (unpublished report).

- Raggi A., Notarnicola B., Puig R., Tarabella A., De Camillis C., Martí E., Mercuri L., Pagliuca G., Petti L., Tassielli G. (2006b), “Bovine slaughtering by-products and residues: a case-study on current and potential recovery options”, Proc. Seventh International Conference on EcoBalance, Tsukuba, Giappone, 14-16 Novembre 2006, pp. 359-362.

- Yadvika, Santosh, Sreekrishnan T.R., Kholi S., Rana V. (2004), “Enhancement of biogas production from solid substrates using different techniques-a review”, Bioresource Technology, Vol. 95, no. 1, pp. 1-10. .

Comments

Utente non regi... (not verified)

Thu, 01/01/1970 - 01:00

Permalink

richiesta informazioni

gradirei cinoscere l'esatto iter da svolgere per immettere nei digestori di una produzione di biogas gli scarti di macellazione.

basta introdurli in vasca o sono previste altre operazioni prima?

grazie

Commento originariamente inviato da 'allegra settimo' in data 08/08/2007.

Utente non regi... (not verified)

Thu, 01/01/1970 - 01:00

Permalink

Utilizzo del digestato

Penso che in Italia il problema principale per l'utilizzo degli scarti di macellazione per scopi energetici (biogas) sia il problema del trattamento/utilizzo del digestato in quanto smaltire il digestato come rifiuto costa più dei ricavi che l'impianto di biogas può generare.

Chideo cortesemente conferma / smentita / discussioni.

Rocco

Commento originariamente inviato da 'Rocco' in data 05/09/2011.

Utente non regi... (not verified)

Thu, 01/01/1970 - 01:00

Permalink

scarti animali

vanno fatte delle varifiche, nel analisi del quantitativo di liquidi, e dunque del inffiamabilità degli stessi. in fati gli scarti di mattatoio sono poco inffiamabili al contrario di quelli delle macellerie''grassi e ossa''che sono molto infiamabili

Commento originariamente inviato da 'Cristian Pisano' in data 19/05/2009.