Introduzione

Nonostante abbia perso il primato mondiale a favore della Spagna, la produzione di olio di oliva continua a rivestire un ruolo fondamentale nella filiera agro-alimentare italiana, in modo particolare nelle regioni meridionali. In queste ultime si concentra il 79,5% della superficie e circa il 90% della produzione olivicola nazionale che, nel 2009, è stata stimata dall’Istat pari a oltre 36 milioni di quintali di olive (34 milioni di quintali sono quelle raccolte). Secondo l’ultima indagine Istat (ISTAT 2008) sono circa 776 mila le aziende che coltivano olivi, mentre la superficie totale, nel 2010, ammontava ad oltre 1.183.000 ettari. Al 2008, secondo dati Agea, risultano attivi in Italia 4.966 frantoi, la maggior parte dei quali (70%) localizzati al Sud. Tra questi le strutture cooperative svolgono un ruolo di rilievo, soprattutto in Puglia e nelle regioni olivicole dell'Italia centrale.

Secondo un’indagine curata da Unaprol (2005) l’84% dei frantoi utilizza il sistema di estrazione continuo per centrifugazione, mentre è sempre minore il numero di frantoi che utilizza il sistema per pressione (15%). Infine, solamente l’1% delle aziende adotta un sistema di estrazione per percolamento (associato ad una successiva estrazione per centrifugazione).

In questo articolo, si fornisce una panoramica delle tipologie di residui olivicolo-oleari disponibili in Italia per una valorizzazione energetica ed una preliminare stima dei quantitativi nazionali. Vengono inoltre discusse le principali problematiche allo sviluppo del settore dell’energia da biomassa con particolare riferimento alla filiera olivicolo-olearia.

Residui e sottoprodotti della filiera olivicolo-olearia

I sottoprodotti della filiera olivicola-olearia sono costituiti essenzialmente dai residui di potatura e svellimento degli alberi di olivo, per quanto concerne la fase agricola, e dalle sanse, vergini o esauste, nocciolino di sansa ed acque di vegetazione per la fase della trasformazione.

Sottoprodotti olivicoli: residui di potatura

In media, da una pianta di olivo adulto, vengono asportati da 10 a 30 Kg di ramaglia all’anno a seconda della struttura e dimensione degli alberi. Il periodo in cui i residui si rendono disponibili và da gennaio ad aprile e gli interventi sono praticati con cadenze diverse, da una volta all’anno ad una volta ogni 3-4 anni, a seconda della varietà, dei parametri ambientali e del livello di specializzazione dell’impianto. La quantità di sottoprodotto effettivamente disponibile per usi energetici è condizionata, però, sia da fattori operativi, come modalità e tempi di recupero, sia dalla quantità di sottoprodotto impiegata per usi diversi. Nella quasi totalità dei casi, contestualmente alla potatura, viene effettuata una selezione del materiale, con la separazione dei rami con diametro maggiore di qualche centimetro, che vengono utilizzati come legna da ardere poiché spuntano prezzi di vendita interessanti (150-200 €/t). La restante porzione, costituita per lo più da frasca, viene generalmente accumulata manualmente o meccanicamente, in spazi isolati o ai margini del campo, e bruciata; raramente viene trinciata ed interrata. Sono stati condotti diversi studi al fine di determinare le caratteristiche chimico-fisiche e meccaniche di tali sottoprodotti, valutarne le quantità e gli attuali utilizzi, determinare le modalità ottimali di raccolta, imballatura, essiccazione e/o pretrattamento (Cotana, Cavalaglio, 2008).

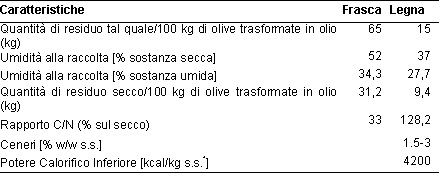

Le principali caratteristiche dei residui di potatura rilevanti per il loro utilizzo energetico sono il potere calorifico inferiore (PCI), l’umidità e la pezzatura. Sia l’umidità che la pezzatura sono influenzate dalle modalità di raccolta e trattamento del residuo, mentre il PCI, per un dato contenuto di umidità, dipende essenzialmente dalle caratteristiche chimico-fisiche, ovvero dal rapporto C/N, contenuto in lignina (PCI di circa 25 MJ/kg) e in cellulosa (PCI di circa 16.7 MJ/kg), e dalla percentuale di frasca. I residui di potatura degli uliveti sono caratterizzati da un PCI medio di circa 4200 kcal/kg s.s. La tabella 1 riporta i valori medi dei parametri chimico-fisici caratteristici di questo materiale residuale. Il contenuto di umidità al momento del recupero dipende da numerosi fattori, quali: età della pianta; epoca e modalità di raccolta; tempo di permanenza in campo e relative condizioni ambientali; modalità di stoccaggio del materiale; modalità di recupero del sottoprodotto (imballatura, cippatura, conservazione in cumuli).

Tabella 1 - Caratteristiche chimico-fisiche dei residui di potatura dell’olivo

*= sostanza secca senza ceneri

Fonte: CTI, 2003

La massa volumica apparente (volume occupato dal materiale nelle varie forme in cui viene recuperato) dipende dall’umidità e dal grado di frammentazione e influenza direttamente la densità energetica della biomassa. Quella relativa ai residui di potatura può assumere valori variabili tra 200-300 kg/m3 per materiale non trattato e disposto in cumuli, fino ai 500-700 kg/m3 per materiale cippato; tale parametro ha grande rilevanza nella individuazione delle modalità e costi di trasporto e di stoccaggio. Anche la stagionalità nell’approvvigionamento del materiale riveste una notevole importanza, dato che in funzione di essa si dovrà dimensionare il parco di stoccaggio e la taglia di eventuali impianti di essiccazione. A differenza della sansa, il residuo di potatura può essere stoccato in campo più facilmente, prevedendo la possibilità di distribuire l’approvvigionamento lungo un arco di 180 giorni.

Sottoprodotti oleari: sansa e nocciolino

I sottoprodotti dell’industria olearia utilizzabili a fini energetici sono costituiti da sansa vergine, sansa esausta e nocciolino. Tali sottoprodotti si rendono disponibili, annualmente, nell’arco di un ristretto lasso di tempo compreso tra la metà di ottobre e la fine di marzo. Il principale residuo è la sansa, che ha caratteristiche ed umidità differenti a seconda del processo di estrazione adottato. Le sanse vergini, sia quelle provenienti dai sistemi continui, che da quelli tradizionali, vengono sottoposte nei sansifici ad una lavorazione che, mediante l’uso di esano, permette di estrarre l’olio in esse ancora contenuto. Il processo produttivo prevede una fase di essiccazione, che porta l’umidità residua della sansa all’8-12%, una fase di estrazione dell’olio mediante solvente, seguita dalla distillazione, per recuperare il solvente, ed una raffinazione dell’olio estratto per farlo divenire commestibile. Il grado di umidità delle sanse lavorate dai sansifici è molto variabile in quanto dipende dal sistema di estrazione adottato. Quelle provenienti da frantoi con sistemi tradizionali a pressione hanno un contenuto di acqua variabile tra 20 e 30%, quelle derivanti da impianti continui a tre fasi hanno un contenuto di acqua del 48-54%, che può arrivare al 58-62% per quelle derivanti da impianti continui a due fasi. La maggiore umidità comporta sia maggiori difficoltà nella lavorazione, sia costi di essiccazione più elevati, oltre ad una minore quantità di olio prodotto per unità di volume di sanse trattate. Si passa, infatti, dal 6-7% di olio recuperabile in sanse provenienti da sistemi tradizionali a pressione al 4-5% di quelle da sistemi continui a tre fasi.

La sansa esausta, sottoprodotto della estrazione dell’olio di sansa, è un prodotto granulare con buone caratteristiche ai fini della combustione nelle caldaie. Nella gran parte dei casi i sansifici dispongono di un impianto termico asservito al ciclo produttivo ed alimentato con le sanse esauste (in media viene riutilizzato circa il 30% della produzione totale). La sansa esausta non riutilizzata nell’impianto (70%), viene, nella stragrande maggioranza dei casi, venduta come combustibile (a prezzi di 60-80 €/t).

Il nocciolino, costituito dalla frazione a più alto contenuto in lignina della sansa, ha un grande utilizzo come combustibile in caldaie agricole, domestiche, forni di panificazione, ecc. Il prezzo di mercato si aggira intorno ai 130-150 €/t.

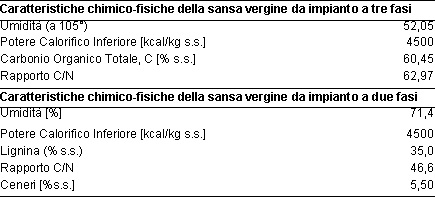

Le caratteristiche chimico-fisiche della sansa vergine sono sinteticamente descritte in tabella 2. Nel seguito, si farà riferimento ad un prodotto con PCI di 4.500 kCal/kg e 50% di umidità sul tal quale, anche se tali valori dipendono dal tipo di processo di estrazione. Nel caso della denocciolatura, il PCI assunto per il nocciolino è di 4800 kCal/kg, con umidità variabile in funzione del processo adottato, mentre il PCI della sansa denocciolata (polpa di sansa) è di circa 3800 kCal/kg s.s.

La pratica della denocciolatura della sansa vergine per l’estrazione di nocciolino risulta ancora poco diffusa presso i frantoi (specie quelli di piccole dimensioni), sebbene in significativa crescita. Tale soluzione ha come principale ostacolo la difficoltà di valorizzare/smaltire la polpa di sansa denocciolata, che non viene in genere ritirata dai sansifici, e che potrebbe avere applicazioni nell’industria mangimistica o per alimentare processi di fermentazione anaerobica per la produzione di biogas, in combinazione con altri residui fermentescibili.

Tabella 2 - Caratteristiche chimico-fisiche della sansa vergine da processi a due e tre fasi

Potenziali energetici nazionali

Il calcolo delle potenzialità di residui di potatura per utilizzo energetico è stato affrontato in varie ricerche sperimentali volte a misurare, in differenti condizioni operative, il quantitativo di frasca e di legna da ardere disponibile dalla potatura degli olivi. Si riscontra, tuttavia, una estrema variabilità nel quantitativo di residui disponibili, in funzione delle modalità colturali adottate (eventuale irrigazione), della tipologia di cultivar, giacitura del terreno, frequenza di potatura, accessibilità del territorio, livello di meccanizzazione delle operazioni di potatura, attuali utilizzi del materiale. Nel presente contributo sono state considerate esclusivamente le potenzialità della frasca e dei residui di potatura con diametro fino a 3-4 cm, dato che il materiale di pezzatura maggiore è utilizzato come legna da ardere. La formula utilizzata per determinare la quantità (t/anno) di frasca disponibile per valorizzazione energetica è la seguente (riferita a un contenuto di umidità medio del 30%):

Potenziale frasca = P(S1/P)(1/F)(Dp/100) (t/anno prodotto tal quale)

dove:

P = quantità di prodotto principale (olive) presente sulla superficie (t/anno); S1/P = rapporto frasca / olive, assunto mediamente pari a 0,35*produz spec olive+1,4;

F = frequenza di potatura, assunta mediamente pari a 3 anni

Dp = disponibilità potenziale del sottoprodotto principale, assunta pari ad 80%.

Per quanto riguarda la disponibilità potenziale di tale residuo, va osservato che esiste una differenza tra la massa di sottoprodotto presente sull'unità di superficie e la quantità effettivamente recuperabile. Intervengono, infatti, fattori operativi, quali la modalità e la qualità di lavoro delle macchine operatrici impiegate nel recupero, e fattori oggettivi quali: la forma e la giacitura degli appezzamenti, il tempo di permanenza in campo, le condizioni climatiche durante il recupero che riducono in maniera più o meno sensibile la quantità di sottoprodotto asportabile. Tali fattori sono stati presi in considerazione attraverso il coefficiente di disponibilità potenziale, pari a 0,8. Inoltre, i potenziali disponibili sono influenzati anche dal relativo prezzo di mercato, dato che una valorizzazione energetica in grado di pagare un prezzo interessante per la biomassa potrebbe riuscire a mobilitare maggiori quantitativi e giustificare investimenti in infrastrutture per la raccolta meccanica della frasca che aumentino il coefficiente di disponibilità in modo significativo.

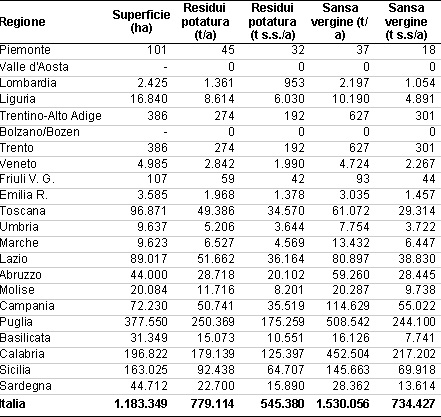

Il calcolo dei potenziali di sansa vergine è stato, invece, effettuato considerando un coefficiente medio di disponibilità pari al 45% del quantitativo di olive molite, facendo riferimento ad un processo di estrazione in continuo a 3 fasi, con una umidità della sansa del 52% sul tal quale. Attualmente la quasi totalità della sansa vergine prodotta è utilizzata per l’estrazione dell’olio di sansa presso i sansifici, che rendono disponibile sansa esausta (8-12% umidità circa) come co-prodotto dell’estrazione. In molti casi, fino al 30% della sansa esausta prodotta dai sansifici è utilizzata per il fabbisogno energetico del processo di estrazione, e la rimanente parte viene commercializzata come combustibile. Sulla base dei criteri sopra esposti sono stati stimate le disponibilità potenziali nazionali di biomassa residuale della filiera in esame, riportati in tabella 3.

Tabella 3 - Stima della disponibilità potenziale di biomassa derivante dai sottoprodotti della filiera olivicolo-olearia

Fonte: ns stime

A partire dai potenziali di biomasse riportati in tabella 3, è possibile calcolare i potenziali energetici attraverso i poteri calorifici di residui di potatura e sansa di cui alle Tabelle 1 e 2.

In termini energetici, si ottengono quantitativi nazionali di circa 0,23 MTEP/anno e 0,32 MTEP/anno rispettivamente per i residui di potatura e per la sansa vergine. Tali potenziali, a titolo di esempio, potrebbero alimentare piccoli impianti di cogenerazione con cicli rankine a fluido organico della taglia di 1 MW e con efficienza elettrica del 20% in numero rispettivamente pari a 70 e 100 impianti per i residui di potatura e per la sansa.

Il potenziale stimato è affetto da variazioni stagionali dell’ordine del 20%, dovute a variazioni della resa in olive e del rapporto sansa/olive e frasche/olive. Anche le caratteristiche medie della sansa vergine sono affette da incertezze dovute alle variazioni delle tecnologie di estrazione e, in particolare, alla crescente diffusione di sistemi di denocciolatura presso i frantoi (che possono determinare un aumento dell’umidità media della sansa ed una riduzione del suo potere calorifico). In generale, si può assumere che la stima del potenziale teorico complessivo di residui di potatura e sansa vergine sia affetta da una incertezza/variabilità annua del 30% circa.

Va comunque ricordato che la possibilità di utilizzo di tale potenziale a fini energetici dipende fortemente dal prezzo di acquisto che la valorizzazione energetica può consentire, e dalla competitività con gli utilizzi tradizionali della sansa (estrazione olio di sansa nel sansifici). Gli attuali prezzi di ritiro della sansa vergine al 50% di umidità da parte dei sansifici sono di circa 15- 20 euro/t, mentre la valorizzazione energetica, con l’attuale regime di incentivazione per la generazione elettrica, potrebbe consentire prezzi di ritiro da parte dell’imprenditore energetico superiore ai 30 euro/t, salvaguardando la redditività dell’investimento. Tali prezzi sarebbero quindi capaci di mobilitare buona parte del potenziale di sansa disponibile. I costi di trasporto e la frammentazione della risorsa, incidono negativamente sulla possibilità di mobilitare l’intero potenziale per fini energetici. La stagionalità della disponibilità di questo sottoprodotto è un altro aspetto limitantedi notevole rilevanza che, per via delle caratteristiche del prodotto, obbliga ad una rapida essiccazione. Ciò determina la necessità di dimensionare impianti di essiccazione con capacità di lavorazione circa tripla rispetto al caso in cui l’approvvigionamento di sansa fosse distribuito durante tutto l’anno in modo uniforme. Inoltre, problemi di emissioni di odori e di degradazione del prodotto non consentono uno stoccaggio all’aperto, ma richiedono la presenza di opportuni capannoni coperti.

Conclusioni

Il recupero e la valorizzazione energetica delle biomasse residuali della filiera olivicola-olearia può consentire di trasformare materiali di scarto in prodotti energetici permettendo la produzione di energia rinnovabile da biomasse senza l’utilizzo di suolo agricolo per fini energetici. Tale opportunità risulta finora solo parzialmente sfruttata, nonostante un quadro di incentivi che consentono elevati tassi di rendimento per gli investimenti. Gli ostacoli alla valorizzazione energetica dei sottoprodotti olivicolo-oleari sono di varia natura e vanno dalle difficoltà burocratiche ed autorizzative, alle problematiche nello sviluppo di piani di approvvigionamento affidabili e di lungo periodo a partire da una materia prima notevolmente dispersa sul territorio, nonché alla difficile interazione tra il mondo agricolo (da sempre abituato ad orizzonti temporali di investimento e contrattuali molto brevi) e quello industriale-energetico, che necessita di lunghi orizzonti temporali ed elevata affidabilità degli approvvigionamenti per garantire la redditività degli investimenti. Lo sviluppo di sistemi razionali ed efficienti per l’approvvigionamento dei residui di potatura, tramite reti di conto-terzisti, è fondamentale per mobilitare la gran parte delle risorse disponibili consentendo un’opportuna meccanizzazione e razionalizzazione delle fasi di raccolta, imballaggio e trasporto dei residui di potatura.

Tra le principali esigenze della fase industriale di questa filiera si evidenzia, inoltre, la necessità di procedere ad un ammodernamento dei sansifici, che spesso sono tecnologicamente obsoleti, attraverso l’introduzione di tecnologie di condizionamento ed essiccazione delle sanse a maggiore efficienza e procedendo ad una integrazione negli stabilimenti di impianti di generazione di piccola taglia e che utilizzino la stessa biomassa prodotta sul posto.

Riferimenti bibliografici

-

Alkhamis T.M., Kablan M.M., (1999) “Olive cake as an energy source and catalyst for oil shale production of energy and its impact on the environment”, Energy Conversion & Management 40, 1863-1870

-

Balsari P., Airoldi G., (2002), Raccolta, trasporto ed impiego energetico delle biomasse agricole ligno-cellulosiche, Atti del Convegno UNIF, DiSAFRi, IRL, Regione Umbria “Biomasse agricole e forestali ad uso energetico”, Selva di Meana (TR), settembre 2000. Agra Editrice

-

Caputo A.C., Scacchia F., Pelagagge P.M., (2003) “Disposal of by-products in olive oil industry: waste-to-energy solutions”, Applied Thermal Engineering 23, 197-214

-

Cotana F., Cavalaglio G. (2008) La valorizzazione energetica delle potature di olivo Quaderni Ercole Olivario, N.5

-

CTI Raccomandazione R 03/1 - Biocombustibili solidi. Specifiche e classificazione, [link]

-

ISTAT (2008) Indagine sulla struttura e sulle produzioni delle aziende agricole - Anno 2007

-

Pellerano A, Pantaleo A, Tenerelli P, Carone M.T., (2007) Studio per la valorizzazione energetica di biomasse agroforestali nella Regione Puglia, Dipartimento PROGESA, Università di Bari.

-

Spinelli R., (2000) Prove di imballatura delle potature di olivo, L’Informatore Agrario n. 4.

-

UNAPROL (2005) Filiera olivicola, Tipografica romana, Roma.